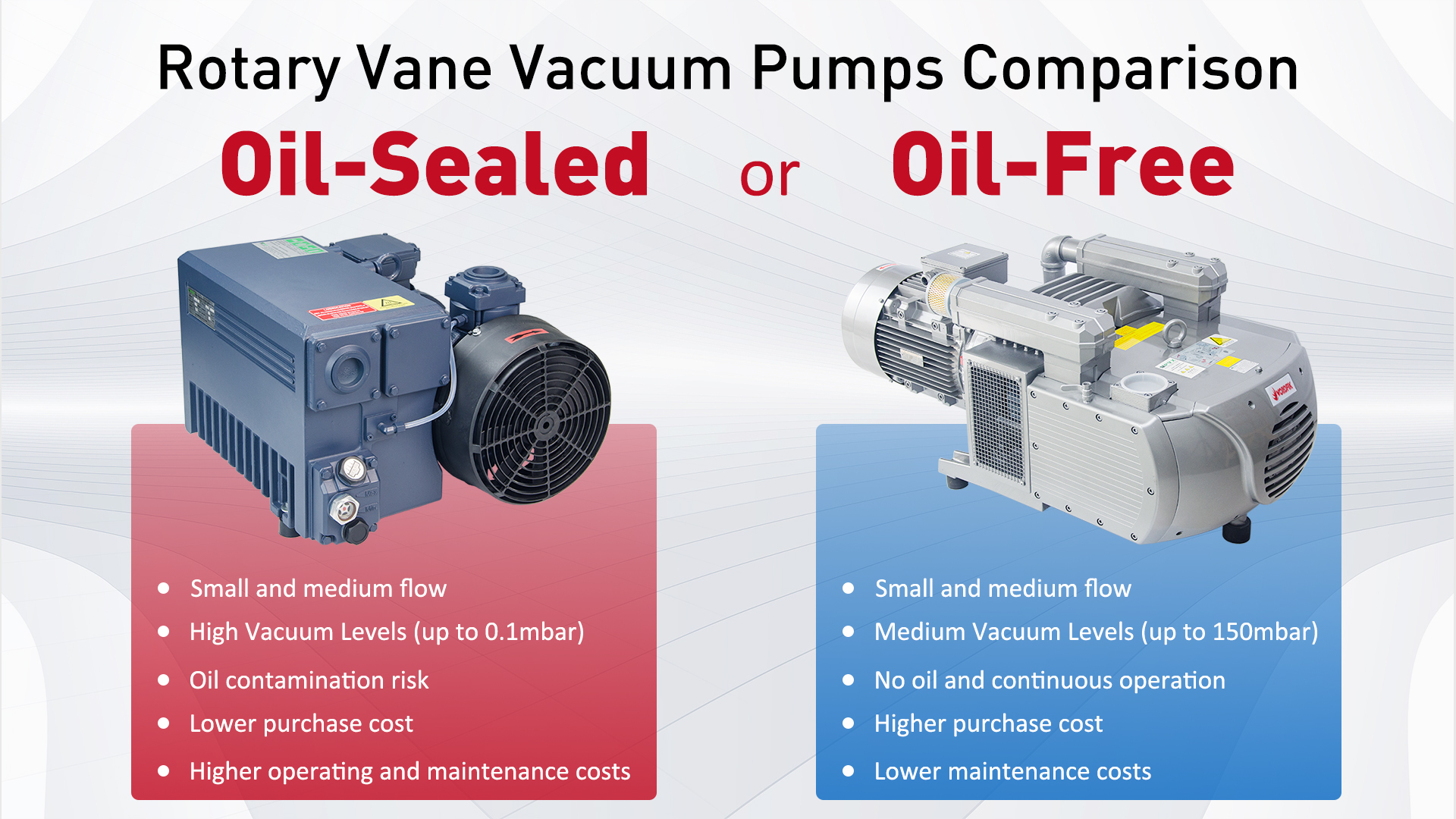

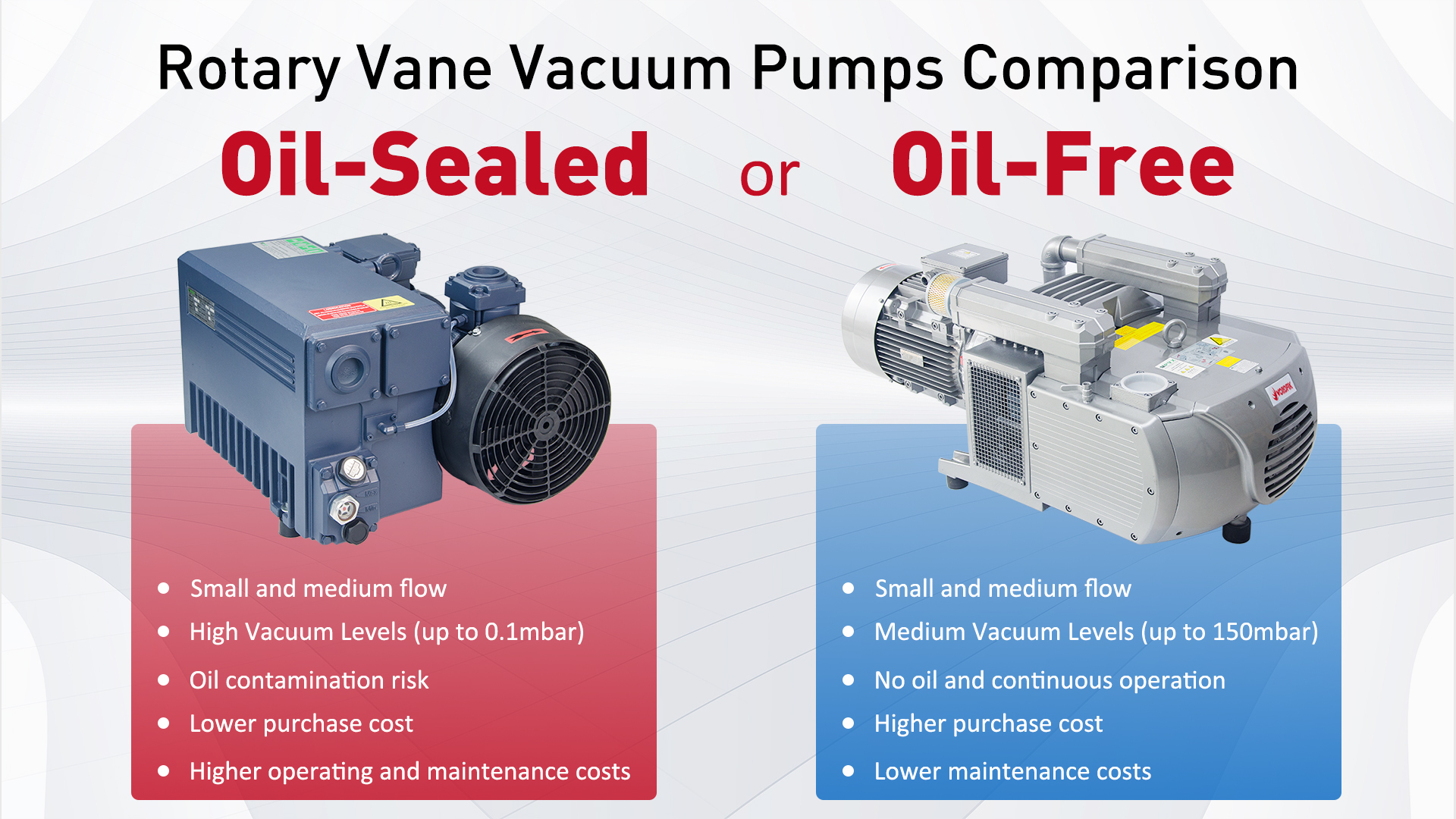

Trockene Drehschieber-Vakuumpumpen im Vergleich zu ölgeschmierten Drehschieber-Vakuumpumpen: Eine Auswahlhilfe

In der Welt der Vakuumtechnik gleicht die Auswahl einem präzisen Balanceakt. Das Verständnis der Unterschiede zwischen trockenen und ölgeschmierten Drehschieber-Vakuumpumpen ist der erste Schritt zum Erfolg.

In der industriellen Fertigung, wissenschaftlichen Forschung und Laborarbeit sind Drehschieber-Vakuumpumpen unverzichtbare Geräte. Die richtige Wahl zwischen den beiden Haupttypen – trocken und ölgeschmiert – wirkt sich jedoch direkt auf die Arbeitseffizienz, die Betriebskosten und die Prozessqualität aus.

Statistiken aus praktischen Anwendungen zeigen, dass eine falsche Pumpenauswahl zu einem Anstieg des Energieverbrauchs um 30 %, einem Anstieg der Wartungskosten um 50 % und sogar einer Verschlechterung der Produktqualität führen kann. Dieser Artikel bietet eine umfassende Auswahlhilfe, die Ihnen dabei hilft, eine fundierte Entscheidung zwischen trockenen und ölgeschmierten Drehschieber-Vakuumpumpen zu treffen.

01. Grundprinzipien verstehen: Die Grundlage der Auswahl

Das Funktionsprinzip von Drehschieber-Vakuumpumpen basiert auf einem einfachen, aber effizienten Aufbau: In der Pumpenkammer rotiert ein exzentrischer Rotor, der mehrere Schiebeflügel antreibt. Die Zentrifugalkraft drückt die Flügel gegen die Innenwand der Pumpenkammer.

Durch diesen Vorgang wird das in die Pumpenkammer eintretende Gas isoliert, komprimiert und schließlich abgesaugt, wodurch am Einlass ein Vakuum entsteht.

Ölgeschmierte Drehschieber-Vakuumpumpen nutzen Vakuumpumpenöl als Arbeitsmedium. Das Öl dient mehreren Zwecken: Es füllt die winzigen Lücken zwischen den Flügeln und der Pumpenkammer und sorgt so für eine wirksame Abdichtung. es schmiert bewegliche Teile, um den Verschleiß zu reduzieren; Außerdem leitet es die Kompressionswärme ab und verhindert so eine Überhitzung der Pumpe.

Diese bewährte Konstruktion macht ölgeschmierte Drehschieberpumpen seit vielen Jahren zum Arbeitspferd industrieller Anwendungen.

Trockene Drehschieber-Vakuumpumpen stellen einen technologischen Fortschritt dar. Sie verzichten vollständig auf das Ölmedium und verlassen sich auf spezielle mechanische Konstruktionen und Materialprozesse, um Abdichtung, Schmierung und Kühlung zu erreichen.

Durch den Einsatz selbstschmierender Materialien, reibungsarmer Konstruktionen und effektiver Wärmeableitungsmaßnahmen arbeiten Trockenpumpen stabil ohne Öl und erfüllen die strengen Sauberkeitsanforderungen der modernen Industrie.

02. Fünf Hauptunterschiede: Darstellung des Auswahlpfads

Arbeitsmedium und Kontaminationsrisiko

Das Arbeitsmedium ist der grundlegendste Unterschied zwischen den beiden Pumpen und bestimmt direkt deren Kontaminationsrisiko.

Ölgeschmierte Drehschieberpumpen benötigen Vakuumpumpenöl als Dicht-, Schmier- und Kühlmedium. Das Öl bildet im Inneren eine Dichtungsschicht und sorgt so für eine effektive Verdichtung und Ableitung des Gases. Das Vorhandensein von Öl birgt jedoch auch das Risiko einer Rückströmung von Öldampf und einer Ölverunreinigung, was sich auf die Prozessergebnisse und die Produktqualität auswirken kann.

Trockene Drehschieber-Vakuumpumpen lösen dieses Problem vollständig. Die Pumpenkammer enthält kein Öl oder andere flüssige Medien und beruht ausschließlich auf der mechanischen Struktur und dem speziellen Design zur Abdichtung und Gasübertragung.

Damit eignen sich trockene Drehschieber-Vakuumpumpen ideal für Anwendungen mit extrem hohen Sauberkeitsanforderungen, beispielsweise in der Halbleiterfertigung und der Pharmaproduktion.

Vakuumniveau und Pumpleistung

Jeder Typ hat seine Leistungsvorteile und eignet sich für verschiedene Szenarien.

Ölgeschmierte Drehschieberpumpen erreichen typischerweise höhere Vakuumniveaus, die für die meisten herkömmlichen Vakuumanforderungen ausreichen. Durch die Dichtwirkung des Öls kann die Pumpe das Gas effizient komprimieren und so ein hohes Endvakuum erreichen. Die Pumpgeschwindigkeit ist relativ hoch und bietet eine hervorragende Leistung, insbesondere bei der Handhabung großer Gasmengen oder wenn ein schneller Vakuumaufbau erforderlich ist.

Während trockene Drehschieber-Vakuumpumpen auch relativ hohe Vakuumniveaus erreichen können, können sie bei Anwendungen, die höchste Vakuumniveaus erfordern, im Vergleich zu ölgeschmierten Pumpen etwas schlechtere Leistung erbringen.

Aufgrund ihrer komplexeren Dichtungsstruktur, die den Gasströmungswiderstand innerhalb der Pumpe erhöht, kann die Sauggeschwindigkeit etwas eingeschränkt sein.

Gaskompatibilität und Anwendungsszenarien

Unterschiedliche Prozessgaseigenschaften weisen direkt auf unterschiedliche Pumpentypen hin.

Ölgeschmierte Drehschieber-Vakuumpumpen haben eine gewisse Toleranz gegenüber Gasen, die geringe Mengen an Feuchtigkeit, Staub und anderen Verunreinigungen enthalten; Das Pumpenöl kann einen gewissen Grad an Filterung und Adsorption bewirken.

Für den Umgang mit Gasen, die große Mengen korrosiver Stoffe enthalten oder mit Öl chemisch reagieren, sind sie jedoch ungeeignet, da diese zu einer Verschlechterung des Öls und Schäden an der Pumpe führen können.

Ölgeschmierte Drehschieber-Vakuumpumpen werden häufig in der Lebensmittelverarbeitung, Pharmazie, Chemie, Elektronik und anderen Branchen eingesetzt. Sie werden beispielsweise in der Lebensmittelverarbeitung zur Vakuumverpackung und Entgasung sowie in der Pharmaindustrie zur Trocknung und Konzentration von Medikamenten eingesetzt.

Trockene Drehschieber-Vakuumpumpen ohne Öl können verschiedene Gase fördern, darunter korrosive, brennbare und explosive Gase. Allerdings sind bei Gasen mit hohem Partikelanteil weiterhin Filtermaßnahmen erforderlich, um Verschleiß vorzubeugen.

Trockene Drehschieber-Vakuumpumpen werden häufig in der Halbleiterfertigung, der Luft- und Raumfahrt, der Nuklearindustrie, wissenschaftlichen Forschungslabors und anderen Bereichen eingesetzt, die eine hohe Sauberkeit und ölfreie Umgebungen erfordern.

Wartungs- und Betriebskosten

Wartungsanforderungen und Kostenstruktur sind entscheidende Faktoren bei der Auswahlentscheidung.

Ölgeschmierte Drehschieber-Vakuumpumpen erfordern eine relativ komplexe Wartung, einschließlich des regelmäßigen Austauschs des Vakuumpumpenöls sowie der Überprüfung der Ölqualität und des Ölstands, um einen normalen Pumpenbetrieb sicherzustellen. Auch auf die Filterung und Reinigung des Öls muss geachtet werden, um zu verhindern, dass Verunreinigungen zu einem Verschleiß der internen Komponenten der Pumpe führen.

Trockene Drehschieber-Vakuumpumpen sind relativ einfach zu warten. Ohne Öl sind weder Ölwechsel noch ölbezogene Wartungsarbeiten erforderlich. Zu den Hauptwartungsaufgaben gehören die regelmäßige Überprüfung der Pumpendichtheit, die Reinigung der Pumpe von Staub und Verunreinigungen sowie die Überprüfung der mechanischen Komponenten auf Normalbetrieb.

Was die Kostenstruktur betrifft, haben ölgeschmierte Drehschieber-Vakuumpumpen relativ niedrige Anschaffungskosten, eine ausgereifte Technologie und einfachere Produktionsprozesse. Aufgrund der Notwendigkeit regelmäßiger Ölwechsel und der damit verbundenen Wartung sind jedoch die Betriebskosten während der Nutzung höher.

Trockene Drehschieber-Vakuumpumpen haben relativ höhere Anschaffungskosten und erfordern fortschrittliche Herstellungsprozesse, Technologie sowie spezielle Materialien und Strukturkonstruktionen. Da jedoch die Wartung einfacher ist und kein Ölwechsel erforderlich ist, können die langfristigen Betriebskosten relativ niedriger sein.

Umweltauswirkungen und Nachhaltigkeit

Angesichts der immer strengeren Umweltanforderungen in der modernen Industrie darf die Umweltleistung nicht außer Acht gelassen werden.

Ölgeschmierte Drehschieber-Vakuumpumpen können während des Betriebs Ölnebel erzeugen, der zu einer gewissen Umweltverschmutzung führt. Wenn Öl ausläuft oder unsachgemäß abgelassen wird, kann es den Boden und Wasserquellen verunreinigen. Altöl der Vakuumpumpe muss fachgerecht entsorgt werden. Andernfalls besteht eine Gefahr für die Umwelt.

Trockene Drehschieberpumpen sind ölfreie Vakuumpumpen, die im Betrieb keine Ölverschmutzung verursachen und somit umweltfreundlicher sind. Diese Eigenschaft entspricht den modernen industriellen Umweltanforderungen und führt zu ihrem weit verbreiteten Einsatz in Branchen und Standorten mit hohen Umweltstandards.

03. Praktischer Auswahlleitfaden: Eine fundierte Entscheidung treffen

Anpassung des Pumpentyps an die Prozessanforderungen

Die Auswahl des am besten geeigneten Pumpentyps für eine bestimmte Anwendung erfordert die Berücksichtigung mehrerer technischer Faktoren. Die folgende Vergleichstabelle zeigt übersichtlich die wesentlichen Eigenschaften und Einsatzszenarien der beiden Pumpen:

| Charakteristische | ölgeschmierte Drehschieber-Vakuumpumpen | Trockene Drehschieber-Vakuumpumpen |

| Ultimatives Vakuum | Höher (z. B. bis auf 0,06 Pa) | Mittel bis hoch (z. B. 1,5 Pa-Wert) |

| Pumpgeschwindigkeit | Schneller | Begrenzt durch komplexe Dichtungsstruktur |

| Kontaminationsrisiko | Mögliche Verunreinigung durch Öldampf | Keine Ölverschmutzung |

| Gaskompatibilität | Nicht für korrosive Gase geeignet | Kann mit korrosiven, brennbaren und explosiven Gasen umgehen |

| Wartungsbedarf | Regelmäßiger Ölwechsel, relativ aufwändig | Einfach, keine ölbedingte Wartung |

| Anschaffungskosten | Untere | Höher (entspricht ca. zwei ölgeschmierten Pumpen) |

| Betriebskosten | Höher (aufgrund von Verbrauchsmaterialien und Wartung) | Geringer (Langzeitgebrauch) |

| Typische Anwendungen | Lebensmittelverpackung, allgemeine Labore | Halbleiterfertigung, Forschungslabore |

Konzentrieren Sie sich auf die wichtigsten Leistungsparameter

Über die Auswahl des Pumpentyps hinaus ist die Beachtung spezifischer Leistungsparameter erforderlich, um sicherzustellen, dass sie den tatsächlichen Anforderungen entsprechen:

Pumpgeschwindigkeit: Gibt an, wie viele Liter Luft pro Sekunde gepumpt werden können. Die Auswahl sollte auf dem Volumen des zu evakuierenden Systems und der erforderlichen Evakuierungszeit basieren.

Ultimatives Vakuum: Je niedriger, desto besser, insbesondere für anspruchsvolle Anwendungen wie die Harzentgasung.

Motorleistung: Liegt normalerweise zwischen 150 W und 1500 W. Höhere Leistung bedeutet im Allgemeinen eine bessere Dauerbetriebsfähigkeit, es muss jedoch ein Gleichgewicht zwischen Effizienz und Energieverbrauch gefunden werden.

Berücksichtigen Sie die Gesamtbetriebskosten

Konzentrieren Sie sich bei der Auswahl nicht nur auf den anfänglichen Kaufpreis; Berücksichtigen Sie die Gesamtbetriebskosten über den gesamten Lebenszyklus. Während die Anfangsinvestition für ölgeschmierte Pumpen gering ist, sind die langfristigen Gesamtkosten für Ölwechsel und Wartung erheblich.

Obwohl Trockenpumpen einen höheren Anschaffungspreis haben, sparen sie laufende Ölkosten und einige Wartungsstillstandszeiten ein und erweisen sich auf lange Sicht möglicherweise als wirtschaftlicher.

Berücksichtigen Sie auch den Wert von Geräteausfallzeiten. Bei kontinuierlichen Produktionsprozessen wirkt sich die Pumpenzuverlässigkeit direkt auf die Produktionseffizienz und Produktqualität aus.

04. Wartungsgrundlagen: Sicherstellung der langfristigen Leistung

Wartungsstellen für ölgeschmierte Drehschieber-Vakuumpumpen

Der Schlüssel zur Wartung ölgeschmierter Drehschieberpumpen liegt im Ölmanagement. Überprüfen Sie regelmäßig den Ölstand und die Ölqualität. Ersetzen Sie das Öl umgehend, wenn es sich verfärbt oder emulgiert.

Das Ölwechselintervall beträgt typischerweise alle 500–2000 Betriebsstunden, abhängig von der Einsatzumgebung und den Bedingungen. Verwenden Sie bei Pumpen, die in feuchten Umgebungen betrieben werden, das Gasballastventil (falls vorhanden), um zu verhindern, dass Wasserdampf kondensiert und sich mit dem Öl in der Pumpe vermischt.

Schließen Sie bei längerem Stillstand das Einlassventil, um zu verhindern, dass Luftfeuchtigkeit in die Pumpe eindringt und Korrosion verursacht. Auch die regelmäßige Reinigung des Ölfiltersiebs und der Austausch des Abluftfilters sind wichtige Maßnahmen zur Aufrechterhaltung der Pumpenleistung.

Wartungsstellen für trockene Drehschieber-Vakuumpumpen

Obwohl trockene Drehschieber-Vakuumpumpen keine ölbedingte Wartung erfordern, sind dennoch regelmäßige Überprüfungen der Dichtungsleistung und die Reinigung von Staub und Schmutz im Inneren der Pumpe erforderlich. (Wordfik bietet externe Filter an, die die Wartungszeit erheblich verlängern.)

Überprüfen Sie bei Trockenpumpen mit speziellen Dichtungsmaterialien den Dichtungszustand gemäß dem vom Hersteller empfohlenen Zeitplan. Um einen langfristig stabilen Betrieb zu gewährleisten, ist es wichtig, das Kühlsystem frei zu halten, um sicherzustellen, dass die Pumpe nicht überhitzt.

Überwachen Sie während des täglichen Betriebs Veränderungen des Pumpengeräuschs und der Temperatur, da abnormale Veränderungen oft Vorboten eines Ausfalls sind. Bei elektrischen Komponenten kann die Gewährleistung sicherer Verbindungen und guter Belüftung viele potenzielle Probleme verhindern.

Bei der Auswahl einer Vakuumpumpe kommt es darauf an, die optimale Balance zwischen Technologie und Wirtschaftlichkeit zu finden. Unabhängig davon, für welchen Typ einer Drehschieber-Vakuumpumpe Sie sich entscheiden, sind die richtigen Wartungs- und Nutzungsgewohnheiten entscheidend für einen langfristig stabilen Betrieb. Bei einer rationalen Entscheidung geht es nicht um die teuerste oder neueste Technologie, sondern um die Lösung, die Ihren tatsächlichen Bedürfnissen am besten entspricht.

Auf dem Weg der Vakuumtechnik gibt es keine Patentlösung, sondern nur die passendste Anwendung. Genau darin liegt die Weisheit der Auswahl.